Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Points clés pour prolonger la durée de vie des matériaux réfractaires dans les fours rotatifs de fusion d'aluminium

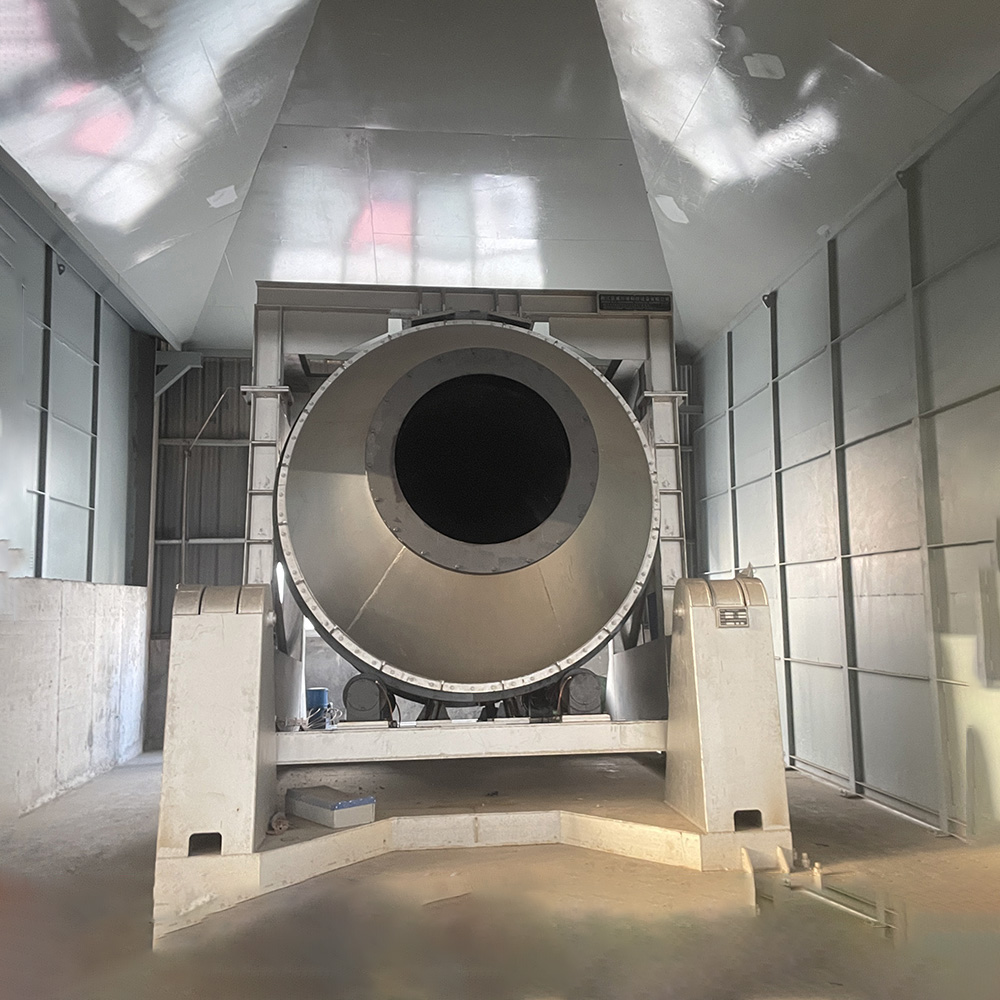

Prolonger la durée de vie des matériaux réfractaires dans les fours rotatifs à aluminium en fusion est essentiel pour garantir la continuité de la production et réduire les coûts. Les dommages causés aux matériaux réfractaires résultent généralement d'une combinaison de contraintes thermiques, mécaniques et chimiques, ainsi que d'une utilisation inappropriée.

Voici cinq points opérationnels clés couvrant l'ensemble du processus, de l'exploitation à la maintenance :

1. Procédures rigoureuses de séchage et d'arrêt du four : Lors du séchage d'un four neuf ou après la pose de briques neuves, respecter la courbe de montée en température, notamment entre 300 °C et 600 °C et au-delà de 1 200 °C. Éviter les montées en température rapides afin de prévenir les fissures et l'écaillage. Lors des arrêts planifiés, maintenir une température de refroidissement lente. En cas d'arrêt d'urgence non planifié, maintenir une rotation lente du four pour éviter la casse des briques. Lors du redémarrage d'un four froid, augmenter progressivement la température afin d'assurer une dilatation thermique uniforme des matériaux réfractaires.

2. Stabilité thermique et contrôle de la flamme : Régler les brûleurs pour assurer une flamme régulière et éviter l’érosion directe du revêtement du four et des briques réfractaires. Maintenir une température stable dans le four rotatif de fusion d’aluminium, en évitant les fortes fluctuations et les pics de température excessifs qui pourraient aggraver les pertes par fusion et l’écaillage par choc thermique. Dans un four rotatif de fusion d’aluminium, éviter une atmosphère fortement réductrice afin de prévenir le dessèchement et l’endommagement des briques réfractaires.

III. Maintien d’une paroi de four stable : Optimiser le dosage et le fonctionnement pour favoriser la formation d’une paroi de four adaptée, uniforme et stable. Prévenir les décollements fréquents de la paroi, car ils peuvent entraîner le décollement de la surface des briques réfractaires. Manipuler les parois de four anormales pour éviter leur effondrement, qui pourrait provoquer un impact mécanique ou une surchauffe localisée.

IV. Renforcement de la maintenance des équipements et des machines : Vérifier régulièrement l’axe du four et ajuster les galets de support pour prévenir toute déformation importante. Stabiliser la vitesse du four pour assurer une couverture uniforme du matériau et des fluctuations de température minimales. Réduire le nombre de démarrages et d'arrêts du four afin d'éviter que les contraintes thermiques cycliques n'accélèrent la dégradation par fatigue des matériaux réfractaires.

V. Standardiser le fonctionnement et la surveillance du procédé : Maintenir une alimentation stable et ajuster de manière rationnelle la vitesse et le débit d'alimentation du four rotatif de fusion d'aluminium. Utiliser un scanner infrarouge pour surveiller la température de surface de l'enveloppe du four rotatif, effectuer des inspections régulières du four et consigner l'état des briques réfractaires. Surveiller les paramètres de procédé anormaux et intervenir rapidement. Intégrer les points de fonctionnement clés dans les procédures quotidiennes et former les opérateurs afin de prolonger la durée de vie des matériaux réfractaires du four rotatif de fusion d'aluminium, permettant ainsi de réduire les coûts et d'améliorer l'efficacité.