Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Application du four de fer à réversion d’oxygène pur

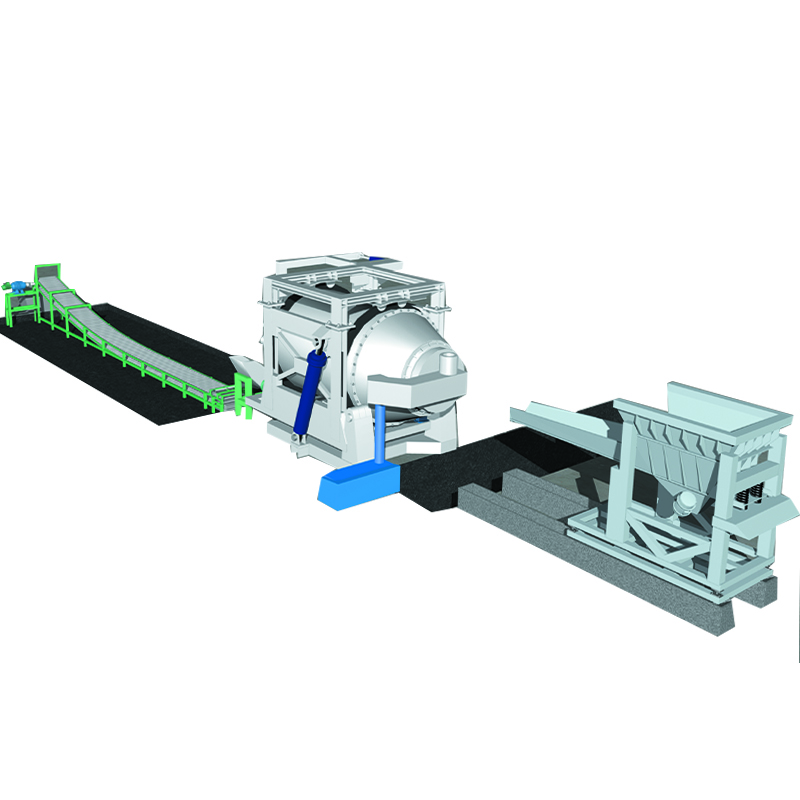

Avec le développement de la technologie industrielle et l’amélioration des exigences en matière de protection de l’environnement, les fours de fusion traditionnels consomment de l’énergie et causent de graves pollutions. Le four à fer de reconversion d’oxygène pur utilisant le gaz naturel comme combustible et l’oxygène comme accélérateur est devenu l’équipement principal de l’industrie de la fonderie moderne, réalisant un processus de fusion des métaux efficace et propre. Il est particulièrement adapté aux besoins de fusion des métaux des petites et moyennes fonderies. Le four est capable de faire fondre divers types de matériaux en fonte tels que la fonte grise, la fonte ductile, la fonte vermiculaire, la fonte malléable, etc., et est également capable de produire des métaux non ferreux tels que les alliages de cuivre et d’aluminium.

En tant que source d’énergie propre et efficace, le gaz naturel présente des avantages significatifs dans l’application des fours de reconversion d’oxygène pur. Tout d’abord, la combustion du gaz naturel produit moins de polluants, ce qui est propice à la réduction de l’impact environnemental. Deuxièmement, la combustion du gaz naturel est stable et facile à contrôler, ce qui peut assurer l’uniformité et la stabilité de la température dans le four, améliorant ainsi l’efficacité de la fusion.

La combustion de l’oxygène pur est l’une des technologies de base du four à fer de reconversion de l’oxygène pur. En injectant de l’oxygène de haute pureté dans le four, l’efficacité de la combustion peut être considérablement améliorée et la consommation de combustible peut être réduite. Dans le même temps, la combustion d’oxygène pur peut également réduire efficacement les oxydes d’azote et d’autres substances nocives dans les gaz de combustion, réduisant ainsi la pollution de l’environnement.

La conception de la structure du four de fer de reconversion d’oxygène pur est scientifique et raisonnable, ce qui peut répondre aux besoins d’une fusion efficace et stable, et le corps du four peut être tourné, soulevé et incliné, ce qui peut faciliter l’élimination du fer fondu et l’évacuation des scories. Le processus de combustion produit moins de polluants, tels que le dioxyde de soufre, les oxydes d’azote et d’autres substances nocives, l’émission est bien inférieure à celle des fours de fusion de fer traditionnels. Le four chimique à fer est également équipé d’installations de protection de l’environnement telles que des dispositifs de dépoussiérage, qui peuvent réduire davantage la pollution de l’environnement.

À l’avenir, le four de fer de reconversion d’oxygène pur continuera à se développer dans le sens d’un rendement élevé, de la protection de l’environnement et de l’intelligence, afin de répondre aux besoins de l’industrie moderne de la fonderie pour une production efficace, respectueuse de l’environnement et intelligente, et d’apporter une plus grande contribution au développement durable de l’industrie de la fonderie.