Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Procédé de récupération de métaux précieux à partir de boues anodique produites par antimoine électrolytique

La boue anodique produite par l'antimoine électrolytique est riche en métaux précieux, et son processus de récupération est crucial pour une utilisation optimale des ressources. Ce procédé fait appel à une série d'équipements professionnels pour une récupération efficace et respectueuse de l'environnement.

Le processus de récupération nécessite d'abord l'utilisation d'un broyeur à boulets pour broyer la boue anodique afin de garantir une granulométrie inférieure à 0,25 mm, créant ainsi de bonnes conditions pour les réactions de lixiviation ultérieures. Ensuite, à l'aide d'un équipement de lixiviation par oxydation sous pression, du nitrate de sodium est ajouté à la solution d'hydroxyde de sodium comme oxydant. La lixiviation est effectuée à 180 °C et à 0,7-0,8 MPa. Ainsi, les impuretés telles que l'arsenic, l'antimoine et le plomb pénètrent dans le lixiviat, tandis que les métaux précieux tels que le bismuth, l'or et l'argent sont enrichis dans les scories de lixiviation. Le lixiviat est séparé en substances telles que l'arséniate de sodium et l'antimoniate de plomb par un équipement de refroidissement et de cristallisation, et la liqueur mère de cristallisation est recyclée après régénération alcaline. Le laitier lixivié doit être fondu dans un four de fusion pour former une plaque d'alliage de bismuth brut. Le laitier ainsi obtenu peut ensuite être réintroduit dans le processus de lixiviation par oxydation sous pression. La plaque d'alliage de bismuth brut est ensuite raffinée électrolytiquement dans une cellule électrolytique, le bismuth pur est précipité à la cathode et les métaux précieux tels que l'or et l'argent sont enrichis dans la boue anodique. Pour améliorer l'efficacité de récupération des métaux précieux, un dispositif de chloration sélective à potentiel contrôlé peut également être utilisé pour séparer efficacement les métaux précieux et les métaux de base grâce à un contrôle précis du potentiel.

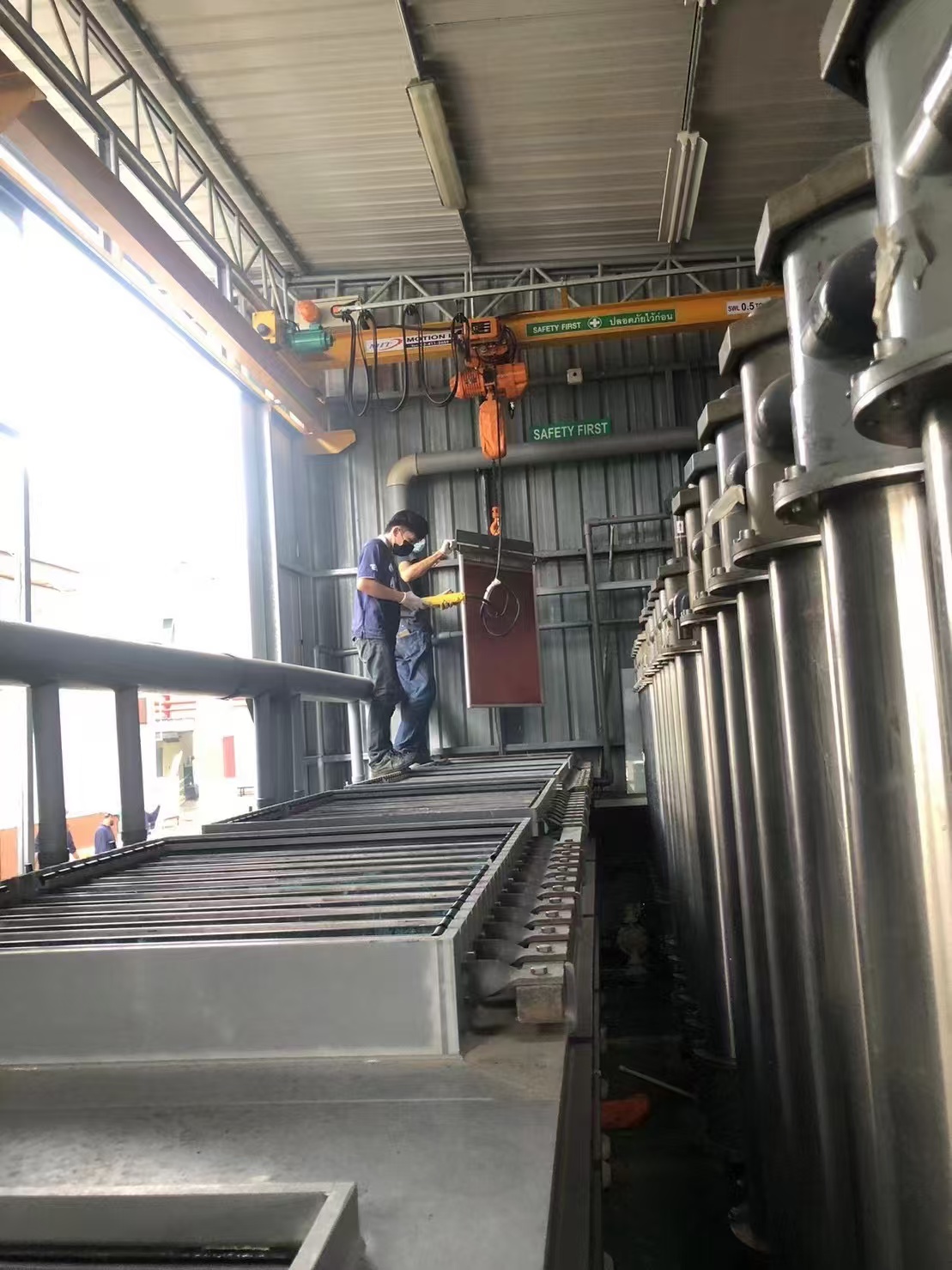

L'utilisation d'équipements automatisés tout au long du processus de recyclage a considérablement amélioré l'efficacité de la production et la qualité des produits. Par exemple, un système de contrôle automatisé surveille la température, la pression et d'autres paramètres de la réaction de lixiviation afin de garantir des conditions de réaction stables ; des équipements de transport automatisés assurent une distribution continue des matériaux, réduisant ainsi les interventions manuelles et la charge de travail.

Le processus de récupération des métaux précieux dans la boue d'anode d'antimoine électrolytique repose sur des équipements et des technologies de pointe pour parvenir à une utilisation efficace des ressources et à une protection respectueuse de l'environnement, offrant un soutien solide au développement durable de l'industrie métallurgique.