Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Quelle est l’importance du dispositif d’étanchéité à l’extrémité de la tête et de la queue du four rotatif de fusion d’antimoine ?

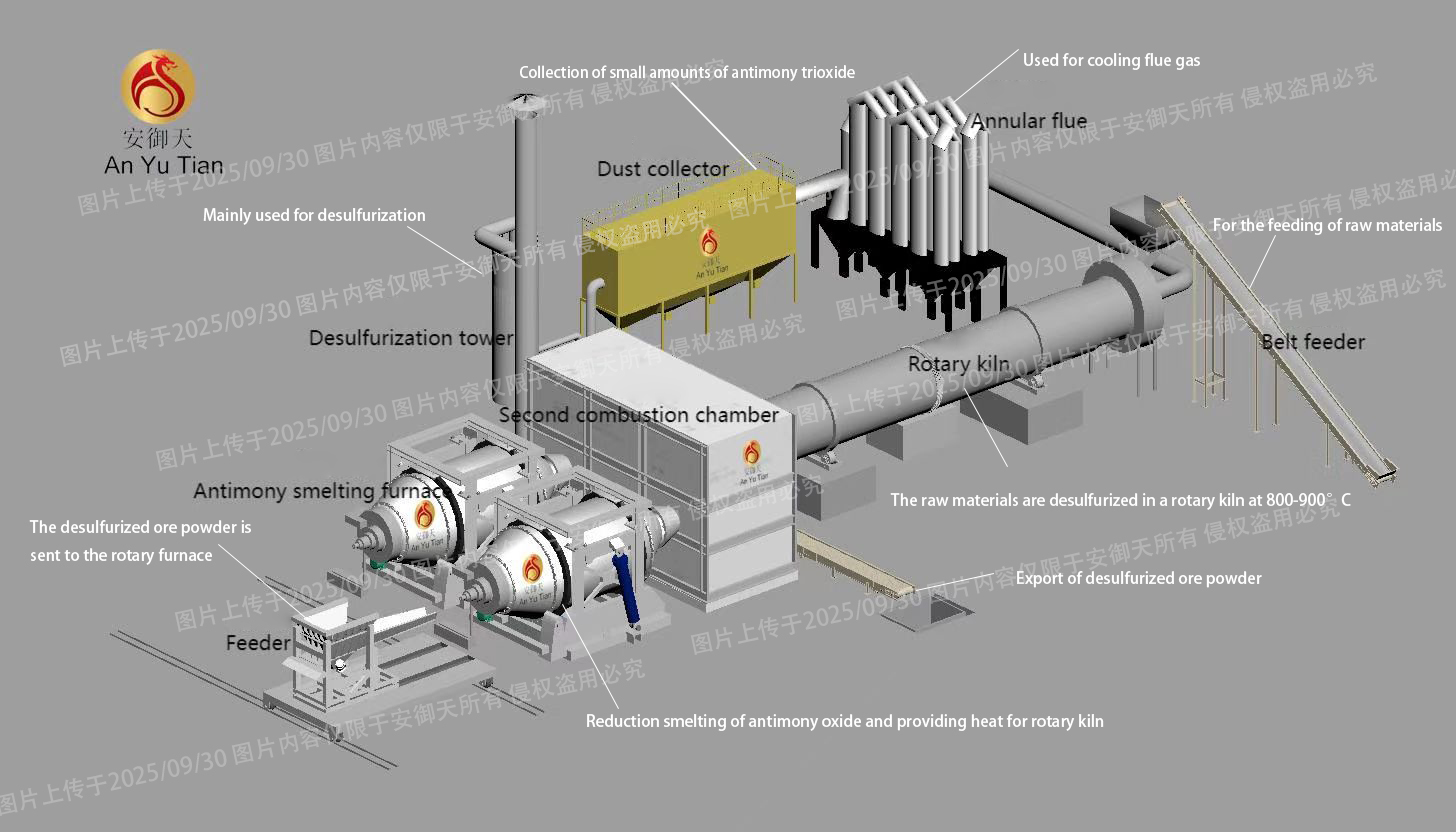

Lors de la fusion de l'antimoine, le dispositif d'étanchéité en tête et en queue du four rotatif est d'une importance capitale. Cela est principalement dû au mode de fonctionnement unique du four. En fonctionnement, le corps du four est en rotation continue, tandis que les entrées et sorties sont fixes, ce qui crée inévitablement des espaces entre les composants mobiles et statiques.

Le dispositif d'étanchéité est crucial pour la tête du four. Une tête mal étanche peut provoquer des fuites d'air. De l'air froid peut pénétrer dans le four par ces interstices non étanches, endommageant gravement l'atmosphère réductrice soigneusement préparée. Cette atmosphère réductrice est essentielle au bon déroulement de la réaction de fusion de l'antimoine. Une fois perturbée, la réaction de fusion ne se déroule pas normalement, ce qui entraîne une baisse de la qualité du produit. De plus, l'air froid aspiré abaisse la température du four. Pour maintenir la température de fusion requise, un apport accru de combustible est nécessaire, ce qui non seulement augmente les coûts de production, mais réduit également l'efficacité énergétique.

Le joint d'étanchéité du fond du four ne doit pas non plus être sous-estimé. Une défaillance de ce joint peut entraîner une fuite de fumée de fond. La fumée de trioxyde d'antimoine est un produit précieux issu du processus de fusion de l'antimoine. Une fuite de fumée de fond du four peut entraîner sa fuite dans l'environnement, ce qui réduit directement le rendement en métal et les bénéfices économiques de l'entreprise. De plus, la fumée qui s'échappe peut entraîner une grave pollution de l'environnement, mettant en danger la santé humaine et ne respectant pas les exigences environnementales.

Par conséquent, un bon dispositif d'étanchéité à la tête et à la queue du four rotatif de fusion d'antimoine est un facteur clé pour garantir un processus de fusion stable et efficace, améliorer la qualité du produit et le rendement en métal, réduire les coûts de production et protéger l'environnement.