Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Stratégies de maintenance et de gestion des dommages liés au revêtement des fours rotatifs de fusion du cuivre

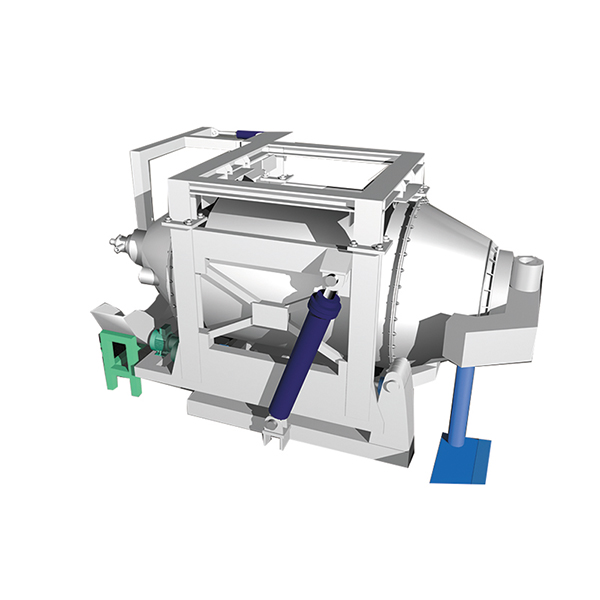

Lors du processus de fusion, le revêtement d'un four rotatif de fusion du cuivre est constamment soumis à de multiples contraintes, notamment l'érosion par le métal en fusion à haute température, une corrosion chimique complexe et d'intenses contraintes thermiques. Sa durée de vie influe directement sur la sécurité, le coût et l'efficacité de la production. Pour garantir une efficacité élevée et une longue durée de vie au revêtement du four, une compréhension approfondie de ses mécanismes d'endommagement est essentielle, ainsi que le choix de matériaux et de stratégies de maintenance adaptés aux différentes zones de fonctionnement.

L'endommagement du revêtement du four résulte de l'action combinée de multiples facteurs. La corrosion chimique est le facteur principal : les scories alcalines, les sulfures et les oxydes de plomb-zinc pénètrent dans la maçonnerie, provoquant sa détérioration et son écaillage. L'érosion mécanique continue due au métal en fusion à haute température accélère l'usure du matériau. Les démarrages et arrêts fréquents, ou les contraintes thermiques causées par les fluctuations de température, entraînent des fissures dans le revêtement, aggravant ainsi les dommages.

La configuration des matériaux réfractaires doit être précisément adaptée aux caractéristiques des différentes zones. Dans la zone de bain de fusion, où les dommages sont les plus importants et où la matte de cuivre et le laitier sont en contact direct, les briques de magnésie-chrome, offrant une excellente résistance à la corrosion, ou les briques de spinelle magnésie-alumine, plus respectueuses de l'environnement, sont à privilégier. Dans la zone de transition (notamment près de la ligne de laitier), l'alternance de contraintes thermiques et d'érosion chimique impose l'utilisation d'un revêtement composite ou de briques pré-réatées haute densité afin de résister à la pénétration et à l'écaillage. Bien que la zone des fumées présente une température relativement plus basse, elle est exposée au frottement des gaz de combustion chargés de poussières et à la corrosion par les gaz acides ; les briques à haute teneur en alumine ou les briques en carbure de silicium constituent des solutions plus économiques et fiables.

Une stratégie de maintenance rigoureuse est un autre pilier essentiel pour prolonger la durée de vie du revêtement du four. Elle comprend : la mise en place d'un système de surveillance régulière de la température et de l'épaisseur ; l'utilisation de l'imagerie thermique pour anticiper les dommages ; l'application de revêtements pulvérisés spécifiques pour des réparations rapides, à chaud ou à froid, des zones d'érosion localisées ; et l'optimisation des opérations de traitement afin de stabiliser le type et la température du laitier et de limiter l'érosion à la source. De plus, la mise en place de joints de dilatation appropriés et l'utilisation de structures de verrouillage décalées lors de la construction du revêtement sont essentielles pour garantir la stabilité globale.

À l'avenir, la technologie de revêtement des fours évolue vers une plus grande intelligence et un respect accru de l'environnement. La recherche et l'application des matériaux réfractaires sans chrome sont en plein essor, et les capteurs intelligents ainsi que les modèles de prédiction de durée de vie ont permis de passer d'une maintenance corrective à une maintenance préventive. Seule une intégration poussée de la science des matériaux, des technologies de surveillance et de l'optimisation des procédés permettra d'établir les bases d'un fonctionnement efficace et stable des fours rotatifs de fusion du cuivre.