Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Stratégies clés pour améliorer le taux de récupération du minerai d'antimoine lors de la fusion dans un four rotatif

Lors de la fusion du minerai d'antimoine au four rotatif, l'amélioration du taux de récupération nécessite une action coordonnée sur trois fronts : l'optimisation du procédé, la modernisation des équipements et le contrôle des opérations.

L'optimisation du procédé est essentielle pour améliorer le taux de récupération. Lors du prétraitement des matières premières, les scories d'antimoine doivent être broyées jusqu'à une granulométrie ≤ 5 mm, et du coke et de la chaux sont ajoutés pour le dosage afin d'optimiser l'activité de réaction. Pendant la fusion, la température, l'atmosphère et le temps de séjour doivent être strictement contrôlés. Des études ont montré que lorsque la température est maintenue entre 900 et 1 200 °C, la volatilité de l'oxyde d'antimoine est maximale ; l'atmosphère doit maintenir un environnement de micro-oxydation et la concentration en oxygène est maintenue entre 5 et 8 % ; le temps de séjour du matériau dans le four doit atteindre 2 à 4 heures pour assurer une réaction suffisante.

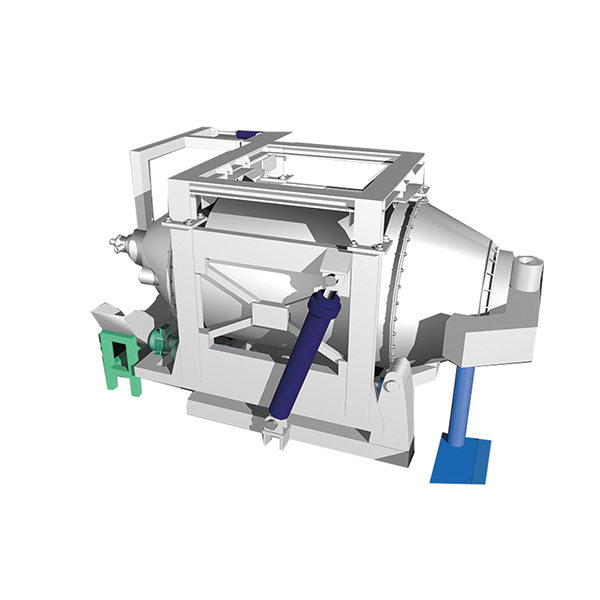

La modernisation des équipements est essentielle pour garantir le taux de récupération. Le four rotatif doit avoir un angle d'inclinaison de 2 à 5° et une vitesse de rotation de 0,5 à 1,5 tr/min pour assurer un chauffage uniforme du matériau. Il doit également être équipé d'un système efficace de traitement des fumées, comprenant un dépoussiéreur cyclonique, un condenseur de surface et un filtre à manches pour une capture efficace de l'oxyde d'antimoine. Ce dernier permet notamment de capturer les oxydes d'antimoine submicroniques, permettant ainsi un taux de récupération supérieur à 95 %.

Le contrôle opérationnel est la garantie d'un taux de récupération stable. Un système de surveillance en temps réel doit être mis en place pour ajuster dynamiquement la température, l'atmosphère et le temps de séjour du matériau dans le four. Parallèlement, l'équipement doit être entretenu et réparé régulièrement pour garantir son fonctionnement stable à long terme. De plus, il est nécessaire de renforcer la formation des opérateurs afin d'améliorer leur sensibilité et leur capacité d'adaptation aux paramètres de traitement.

En résumé, grâce à une coopération coordonnée entre l'optimisation des procédés, la modernisation des équipements et le contrôle opérationnel, le taux de récupération de l'antimoine lors de la fusion du minerai d'antimoine dans un four rotatif peut être considérablement amélioré et l'utilisation efficace des ressources peut être assurée, contribuant ainsi à l'efficacité de la production et au développement durable des entreprises concernées.