Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Effets de l'angle d'inclinaison et de la vitesse de rotation du four rotatif sur l'efficacité de volatilisation du concentré d'antimoine

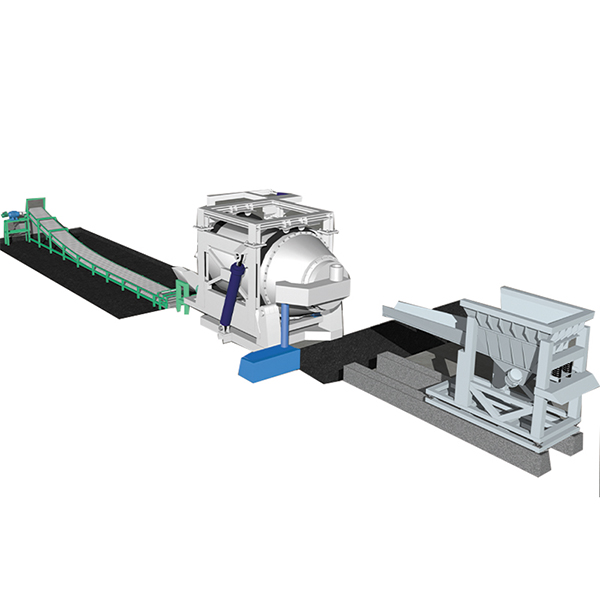

L'angle d'inclinaison et la vitesse de rotation du four rotatif sont des paramètres clés du procédé qui influencent l'efficacité de volatilisation du concentré d'antimoine. Ces deux paramètres influencent directement le processus de volatilisation de l'antimoine en modifiant l'état de mouvement du matériau, le temps de séjour et l'efficacité du transfert thermique. L'analyse suivante est réalisée sous deux angles : le mécanisme théorique et l'impact pratique :

I. Influence de l'angle d'inclinaison sur l'efficacité de volatilisation

1. Temps de séjour et distribution du matériau

L'angle d'inclinaison détermine la vitesse de déplacement axial du matériau dans le four. Un angle d'inclinaison trop important réduit le temps de séjour du matériau, ce qui peut entraîner une réaction incomplète et une réduction du taux de volatilisation ; un angle d'inclinaison trop faible entraîne une accumulation du matériau et une surchauffe locale ou une réaction irrégulière. Par exemple, une fonderie a ajusté l'angle d'inclinaison pour adapter le temps de séjour du matériau au temps nécessaire à la réaction de volatilisation, ce qui a considérablement amélioré le taux de récupération de l'antimoine. 2. Transfert thermique et efficacité de la réaction

Un angle d'inclinaison approprié favorise le contact entre le matériau et le gaz à haute température, améliorant ainsi le transfert thermique et la réaction. Par exemple, lors de la cuisson par volatilisation dans un four rotatif, l'angle d'inclinaison doit être adapté à la vitesse du corps du four afin de garantir une exposition complète du matériau à la zone chaude et d'éviter ainsi une surchauffe ou une sous-chauffe locale.

2. Effet de la vitesse de rotation sur l'efficacité de la volatilisation

1. Mélange du matériau et interface de réaction

La vitesse de rotation influence le degré de brassage et de mélange du matériau. Une vitesse de rotation trop faible entraîne un mélange insuffisant du matériau, une interface de réaction étroite et une faible efficacité de volatilisation ; une vitesse de rotation trop élevée peut entraîner une dispersion excessive du matériau, ce qui entraîne un temps de contact gaz-solide insuffisant. Par exemple, lors de la cuisson par volatilisation éclair, le matériau doit être finement broyé et séché pour obtenir un état fluidisé, et la vitesse de rotation doit être adaptée à la granulométrie du matériau pour garantir une réaction efficace. 2. Temps de séjour et taux de volatilisation

La vitesse de rotation et l'angle d'inclinaison déterminent conjointement le temps de séjour du matériau. Une vitesse de rotation trop élevée peut raccourcir le temps de séjour et réduire le taux de volatilisation ; une vitesse de rotation trop faible peut entraîner une accumulation de matériau, prolonger le temps de séjour et réduire le volume traité. Par exemple, une expérience montre que la vitesse de rotation et l'efficacité de volatilisation sont non linéaires et doivent être optimisées par des expériences.

En résumé, l'influence de l'angle d'inclinaison et de la vitesse de rotation du four rotatif sur l'efficacité de volatilisation du concentré d'antimoine est complexe et multiforme. En production réelle, il est nécessaire d'examiner en détail l'effet synergique de l'angle d'inclinaison et de la vitesse de rotation, et de trouver la meilleure combinaison de paramètres de procédé grâce à un grand nombre d'expériences et d'optimisations afin d'améliorer l'efficacité de volatilisation du concentré d'antimoine et d'obtenir une production de fusion efficace et stable.