Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Les deux fonctions technologiques principales du four rotatif dans la production de lingots d'antimoine

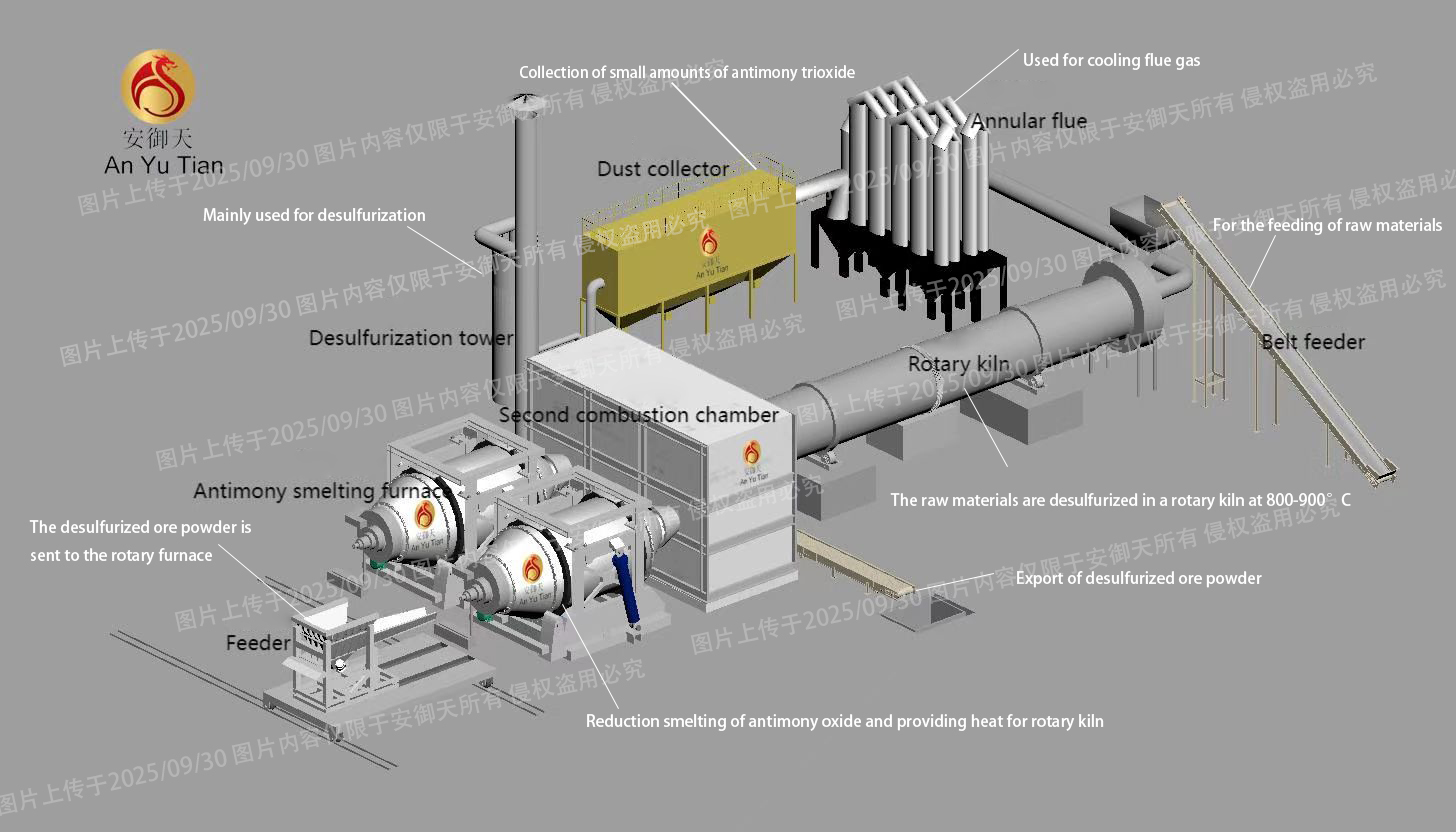

Dans le processus de production de lingots d'antimoine à partir de minerai d'antimoine, le four rotatif, équipement clé, assure deux étapes essentielles : la fusion réductrice à haute température et l'approvisionnement en énergie. Il constitue le cœur industriel d'une extraction efficace de l'antimoine et de la formation des lingots.

1. Fusion réductrice à haute température : l'étape clé de l'extraction de l'antimoine

Le four rotatif, régulé à une température élevée de 1 000 à 1 200 °C, mélange de la poudre de minerai d'antimoine désulfurée avec un agent réducteur (tel que le coke) pour achever la réaction de réduction de l'oxyde d'antimoine (Sb₂O₃) dans le four. Le matériau tourne et culbute dans le four, exposé au flux d'air chaud. L'oxyde d'antimoine est réduit par le carbone en vapeur d'antimoine métallique, qui se condense pour former l'antimoine brut. Ce processus nécessite un contrôle précis de l'atmosphère du four afin d'éviter qu'un excès d'oxygène n'oxyde la vapeur d'antimoine. La vitesse de rotation et l'angle d'inclinaison sont également ajustés afin de garantir le temps de séjour du matériau et l'efficacité de la réaction.

2. Approvisionnement énergétique : Garantir la chaleur pour le processus de grillage initial

Le four rotatif génère des gaz de combustion à haute température grâce à un système de combustion (tel que du charbon pulvérisé ou du gaz naturel), fournissant une source de chaleur stable pour le processus de grillage. Dans un four rotatif, le minerai de sulfure d'antimoine subit un grillage par oxydation à 800-1200 °C, éliminant les impuretés telles que le soufre et l'arsenic, et produisant des gaz de combustion d'oxyde d'antimoine. L'efficacité du transfert thermique du four rotatif a un impact direct sur les résultats de grillage. Son revêtement réfractaire (comme des briques à haute teneur en alumine) et son système de contrôle intelligent permettent un réglage de la température en temps réel pour garantir une qualité de produit grillé constante. Cette utilisation du gradient thermique améliore considérablement l'efficacité énergétique globale du processus.

Grâce à l'effet synergique des deux liens ci-dessus, le four rotatif réalise la production continue de minerai d'antimoine à partir de matières premières jusqu'aux lingots métalliques, combinant les avantages d'une efficacité élevée, de la protection de l'environnement et de l'intelligence, et est devenu l'équipement de base de l'industrie moderne de fusion de l'antimoine.