Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Analyse des technologies clés de la machine de coulée de disques de cuivre électrolytique (I)

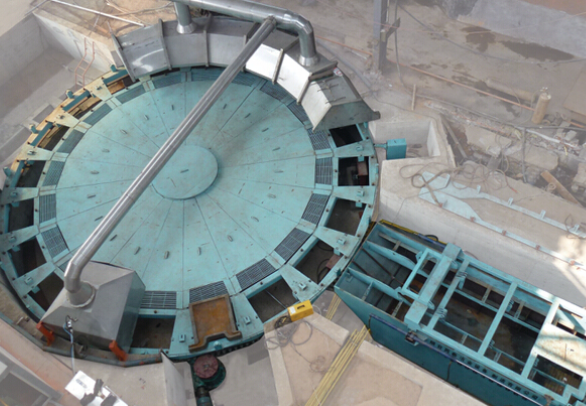

La machine de coulée de disques de cuivre électrolytique est un équipement clé dans l'industrie de la fusion du cuivre pour couler du cuivre électrolytique fondu en plaques d'anode ou sous d'autres formes. Ses performances techniques affectent directement l'efficacité de la production et la qualité du produit. Voici une analyse de certaines de ses technologies clés :

1. Structure mécanique et contrôle du mouvement

1. Précision de rotation du disque

La précision de positionnement et la stabilité de rotation du disque de coulée sont essentielles. Un système de régulation de vitesse par servomoteur ou par conversion de fréquence de haute précision est nécessaire pour garantir que la station de moulage est alignée avec précision avec la bouche de coulée afin d'éviter les éclaboussures de liquide de cuivre ou une coulée inégale.

2. Disposition du moule et mécanisme de verrouillage

Le moule doit être uniformément réparti pour équilibrer la charge, et le mécanisme de verrouillage doit être résistant aux températures élevées et s'ouvrir et se fermer rapidement pour empêcher la fuite de liquide de cuivre. La conception du moule doit également tenir compte de la commodité du démoulage et de la réduction du collage du cuivre.

3. Collaboration multi-stations

Le disque doit être synchronisé avec la poche, le refroidissement, le démoulage, le codage et d'autres postes de travail pour optimiser le temps de cycle (comme le contrôle du temps de cycle unique dans les 2 à 3 minutes) et améliorer la capacité de production.

2. Technologie de contrôle de la température

1. Coulée à température constante de liquide de cuivre

La température du liquide de cuivre doit être stabilisée à 1130~1180℃ (ajustée en fonction de la pureté du cuivre). Un chauffage électromagnétique ou un four d'isolation au gaz est utilisé, combiné à un système de rétroaction de mesure de température infrarouge pour éviter les pores et les fissures causés par un refroidissement excessif ou une surchauffe.

2. Système de préchauffage et de refroidissement du moule

Le moule doit être préchauffé à 200~300℃ pour réduire le stress thermique, et un système de refroidissement par eau ou par air doit être configuré pour garantir que la plaque de cuivre est refroidie rapidement et uniformément pour éviter le rétrécissement interne ou l'oxydation de surface.

3. Protection contre les gaz inertes

Pendant le processus de coulée, de l'azote ou de l'argon est introduit pour réduire l'oxydation du liquide de cuivre et réduire la teneur en impuretés à la surface de la plaque d'anode.

3. Automatisation et contrôle intelligent

1. Contrôle intégré PLC/HMI

Le contrôleur logique programmable (PLC) et l'interface homme-machine (IHM) sont utilisés pour réaliser une automatisation complète du processus, y compris le réglage dynamique de paramètres tels que la vitesse de coulée, la vitesse du disque, le temps de refroidissement, etc.

2. Inspection par vision artificielle

Déployez des caméras et des algorithmes d'IA pour surveiller les défauts de surface (tels que les fissures et les pores) des plaques de cuivre en temps réel, supprimez automatiquement les produits non qualifiés et ajustez les paramètres du processus.

3. Collecte et optimisation des données

Les données de production sont collectées via l'Internet industriel des objets et, combinées à l'analyse du Big Data, les paramètres de moulage sont optimisés pour prédire la durée de vie du moule et le cycle de maintenance de l'équipement.

Ce qui précède est une analyse de certaines technologies de base de la machine de coulée de disques de cuivre électrolytique. Les orientations de développement futures comprennent un degré plus élevé de numérisation et de fabrication verte (processus à zéro émission) pour répondre à la demande continue de l'industrie de la fusion du cuivre en matière d'efficacité élevée, d'économie d'énergie et de protection de l'environnement.