Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Procédé de raffinage de l'antimoine brut en lingot d'antimoine et en trioxyde d'antimoine

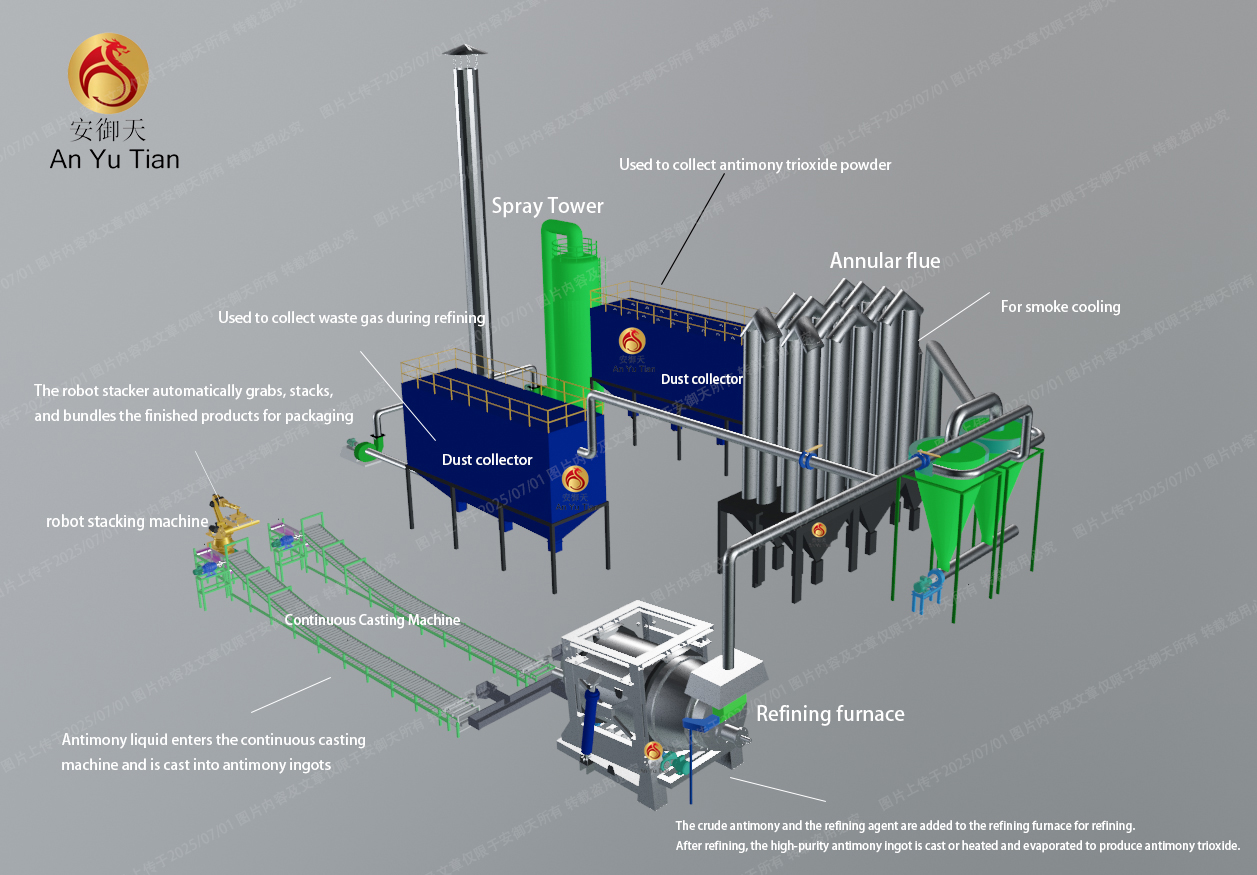

Le four d'affinage rotatif est un équipement à fonctionnement continu utilisé pour la fusion. Son corps cylindrique peut tourner autour d'un axe horizontal. Cette structure unique permet un chauffage uniforme et un mélange parfait des matériaux pendant la rotation.

Lors du processus de raffinage de l'antimoine brut en lingots d'antimoine et en trioxyde d'antimoine, l'antimoine brut préparé et l'agent d'affinage doivent d'abord être chargés dans le four selon un rapport spécifique. Ensuite, le système de chauffage du four rotatif est mis en marche pour augmenter progressivement la température du four. Lorsque la température atteint le point de fusion de l'antimoine brut, celui-ci commence à fondre et se transforme en antimoine liquide. Durant cette étape de fusion, la vitesse de chauffage et la température du four doivent être strictement contrôlées afin d'éviter toute surchauffe, même localisée, de l'antimoine brut et ainsi préserver l'effet de fusion.

Une fois le processus d'affinage terminé, l'antimoine liquide pur doit être déchargé du four d'affinage rotatif et versé dans le moule via le système de coulée, en attendant qu'il refroidisse et se solidifie. Pendant le processus de coulée, la vitesse et la température de coulée doivent être contrôlées avec précision afin d'éviter tout défaut, tel que fissures ou pores, dans l'antimoine liquide.

Après refroidissement et solidification, les blocs d'antimoine raffinés doivent subir un contrôle qualité, comprenant une analyse de la composition chimique et des tests de propriétés physiques. Seuls les blocs d'antimoine raffinés qui réussissent ce contrôle seront conditionnés et stockés pour une utilisation ou une vente ultérieure.

Pour produire du trioxyde d'antimoine de haute pureté, il est nécessaire de poursuivre le chauffage après le raffinage afin d'évaporer et d'oxyder l'antimoine. Sous les températures élevées du four rotatif de raffinage, la vapeur d'antimoine réagit chimiquement avec l'oxydant injecté pour produire du trioxyde d'antimoine gazeux. Ce gaz pénètre dans le système de dépoussiérage à plusieurs étages avec le flux d'air du procédé, passe d'abord par le séparateur cyclonique pour une purification primaire, puis par le filtre à manches pour une collecte fine, et obtient ainsi une poudre de trioxyde d'antimoine à granulométrie uniforme. L'ensemble du processus de production est réalisé en dépression fermée afin de garantir une grande pureté du produit, répondant ainsi pleinement aux exigences techniques des applications haut de gamme, notamment l'électronique.