Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Fusion au four rotatif à gaz : un procédé clé pour l'extraction du cuivre à partir de minerais sulfurés

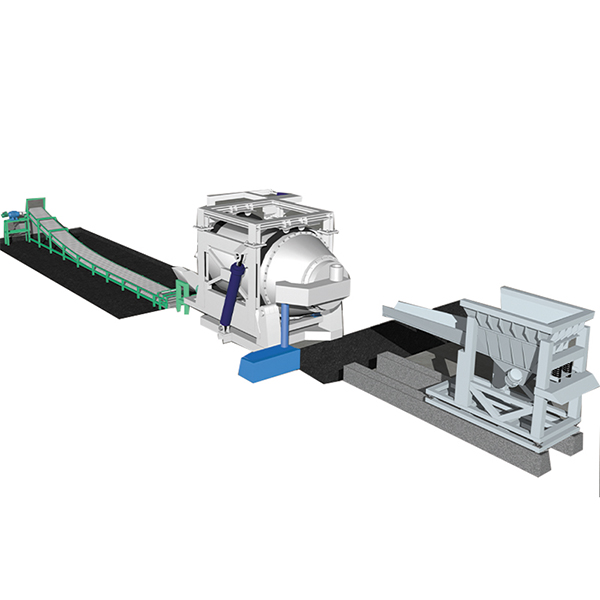

En tant que métal industriel essentiel, la technologie d'extraction du cuivre a toujours suscité une attention particulière. La fusion au four rotatif, utilisée pour extraire le cuivre des minerais de sulfure de cuivre, est une technique pyrométallurgique moderne, hautement efficace et largement utilisée. Son objectif principal est de concentrer le cuivre et de séparer les impuretés par des réactions d'oxydation à haute température.

La fusion est au cœur de ce procédé. Le concentré de cuivre est d'abord introduit dans un four à fusion éclair, où il est traité à des températures d'environ 1 200 °C. Il s'agit d'un processus d'oxydation intense : de l'air ou de l'oxygène est introduit dans le four, provoquant l'oxydation des impuretés telles que le fer et le soufre présents dans le minerai. Le soufre est oxydé en dioxyde de soufre (SO₂), qui n'est pas un simple déchet, mais une matière première chimique précieuse pouvant être recyclée pour produire de l'acide sulfurique, permettant ainsi une valorisation optimale des ressources.

Parallèlement, le fer est oxydé en oxyde ferreux (FeO). Pour le séparer efficacement, on ajoute du fondant de silice (SiO₂). L'oxyde ferreux et la silice réagissent pour former un laitier principalement composé de silicate ferreux (FeSiO₃). Ce laitier, de faible densité, flotte à la surface du bain de fusion après la fusion, ce qui facilite sa séparation et son élimination, éliminant ainsi une quantité importante d'impuretés de fer.

Après les processus d'oxydation et de scorification décrits ci-dessus, le produit primaire restant au fond du four est un produit intermédiaire appelé « matte ». La matte est un mélange fondu de cuivre et de sulfure ferreux, dont la composition chimique est Cu₂S·FeS. La teneur en cuivre est alors considérablement enrichie, atteignant environ 50 % à 70 %. Il ne s'agit pas de cuivre pur, mais plutôt d'une matière première de haute qualité pour le processus de transformation ultérieur.

Le procédé de fusion au four rotatif est reconnu pour son fonctionnement continu, son rendement élevé, sa faible consommation d'énergie et ses avantages environnementaux (comme la récupération du soufre). Il s'agit d'une technologie clé indispensable à la fusion moderne du cuivre. Il concentre et purifie progressivement le cuivre du minerai, établissant ainsi une base solide pour la production finale de cuivre raffiné.