Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Le processus de base de la fusion du minerai d'étain dans un four rotatif

L'étain est un métal stratégique important, largement utilisé dans la soudure électronique, le fer-blanc, l'industrie chimique et d'autres domaines. Son procédé de fusion est crucial. Le four rotatif est devenu l'équipement clé de la fusion moderne de l'étain. La fusion du minerai d'étain dans un four rotatif est un processus dynamique continu. Ce procédé se divise en trois étapes :

La première étape est le prétraitement et le dosage. Le minerai d'étain extrait (principalement de la cassitérite, SnO₂) est concassé, broyé et enrichi pour produire un concentré à haute teneur en étain. Ce concentré est ensuite mélangé avec précision à une quantité appropriée d'agent réducteur (anthracite ou coke), de fondant (calcaire, quartz, etc.) et de matériau de récupération. Le fondant réagit avec la gangue pour produire un laitier fluide, abaissant ainsi son point de fusion et sa viscosité.

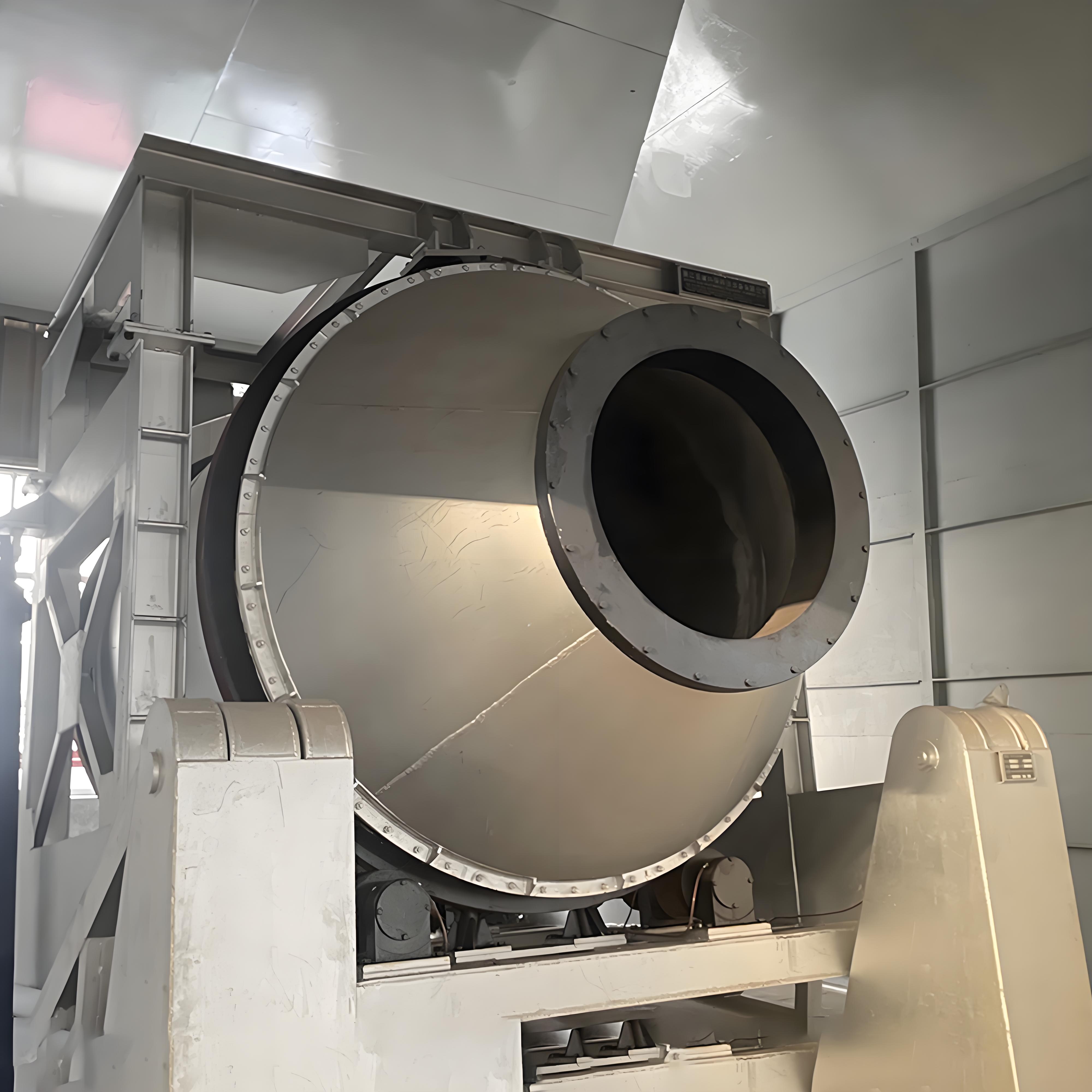

La deuxième méthode est la fusion par réduction. Le matériau mélangé est introduit en continu dans un four rotatif à basse vitesse via un système d'alimentation, où il entre en contact direct avec la flamme à haute température. À des températures de 1 200 à 1 350 °C, une réaction de réduction se produit : SnO₂ + 2 °C → Sn + 2 CO↑. L'oxyde d'étain solide se transforme en étain brut liquide, et la gangue et le fondant forment des scories, qui se séparent naturellement grâce à leurs différences de densité.

La troisième étape concerne le déchargement et le traitement ultérieur. La structure inclinable et la fonction rotative du four rotatif permettent de décharger les produits par différentes sorties. L'étain brut est déchargé par la sortie étain pour être raffiné, et les scories sont évacuées par la sortie scories. Les traces d'étain sont récupérées par traitement de fumigation.

Les avantages des fours rotatifs sont évidents : fusion efficace, chauffage uniforme des matériaux et grande capacité de traitement ; taux de récupération élevé, avec un taux de récupération total de plus de 98 % ; forte adaptabilité du combustible et coûts d'exploitation contrôlables ; degré élevé d'automatisation, production stable et faible intensité de main-d'œuvre ; protection de l'environnement et économie d'énergie, bonne étanchéité à l'air et chaleur perdue recyclable.

Le procédé de fusion au four rotatif répond aux exigences de rendement élevé, d'économie d'énergie et de protection de l'environnement de l'industrie moderne, ce qui en fait un choix idéal pour le traitement du minerai d'étain. En tant que fabricant professionnel, nous fournissons à nos clients des équipements de haute qualité et des solutions de traitement complètes.