Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Les principaux avantages du four rotatif dans la fusion du concentré d'étain

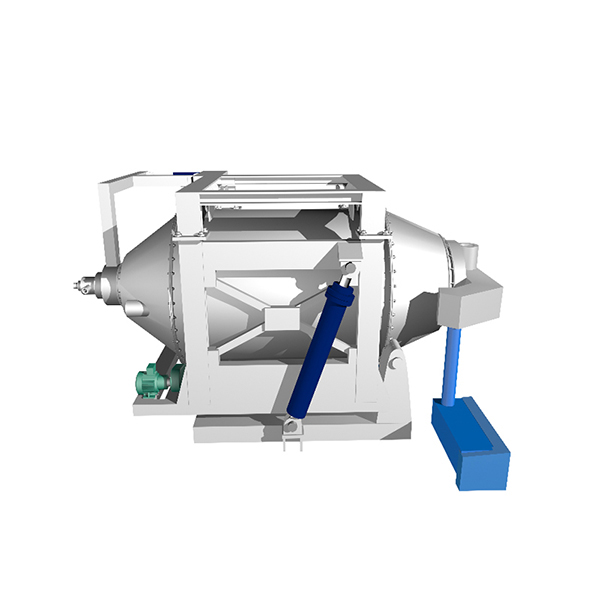

Dans le processus de fusion du concentré d'étain, le four rotatif (également appelé four court rotatif), équipement de réaction hautement performant, présente des avantages significatifs par rapport aux fours à réverbère traditionnels à de nombreux égards. Ces avantages se reflètent principalement dans l'efficacité du transfert thermique, l'intensité de fusion, l'adaptabilité des matériaux et le niveau d'automatisation, offrant ainsi une voie technique plus économique, plus respectueuse de l'environnement et plus efficace pour l'industrie métallurgique moderne.

Premièrement, les fours rotatifs offrent un excellent rendement de transfert thermique. La rotation continue du corps du four brasse et mélange constamment le matériau à l'intérieur, augmentant ainsi sa surface de contact avec les gaz de combustion chauds, améliorant ainsi l'échange thermique, optimisant l'utilisation de la chaleur, minimisant les pertes thermiques et réduisant la consommation de combustible. Les fours à réverbère, quant à eux, reposent sur un chauffage statique, ce qui entraîne un chauffage irrégulier du matériau et une baisse du rendement thermique.

Deuxièmement, les fours rotatifs offrent une intensité de fusion élevée, une vitesse de réaction rapide et une forte capacité de traitement. La rotation du four favorise non seulement le transfert de chaleur, mais accélère également les réactions chimiques et la fusion physique, raccourcissant ainsi le cycle de fusion et augmentant le débit de matière par unité de temps. Cela le rend adapté à la production continue à grande échelle et améliore l'efficacité de la production.

De plus, les fours rotatifs offrent une grande adaptabilité aux matériaux et peuvent traiter efficacement une grande variété de matières premières, notamment les poudres et les granulés. Ils sont particulièrement adaptés aux fumées d'étain, aux matériaux de retour et aux scories de compositions complexes, facilitant l'optimisation des ratios de matières premières et une utilisation optimale des ressources. Les fours à réverbère sont sujets à des problèmes tels que des pertes importantes de cendres volantes et des réactions incomplètes lors du traitement de matières fines.

Enfin, les fours rotatifs sont faciles à automatiser. Leurs processus continus d'alimentation, de rotation et de déchargement s'intègrent parfaitement aux systèmes de contrôle modernes, permettant un réglage précis des paramètres et une gestion automatisée des processus de production, améliorant ainsi la stabilité de la qualité des produits et réduisant l'intensité des opérations manuelles et les erreurs.

En résumé, le four rotatif est devenu une technologie importante pour remplacer le four à réverbère traditionnel dans la fusion des concentrés d'étain, grâce à ses avantages tels qu'un transfert thermique efficace, une forte capacité de fusion, une grande adaptabilité des matériaux et un haut degré d'automatisation. Il améliore non seulement l'efficacité de la fusion et l'utilisation des ressources, mais fournit également des équipements pour une fusion verte et à faible émission de carbone.