Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Processus de fusion de l'antimoine au four rotatif et avantages

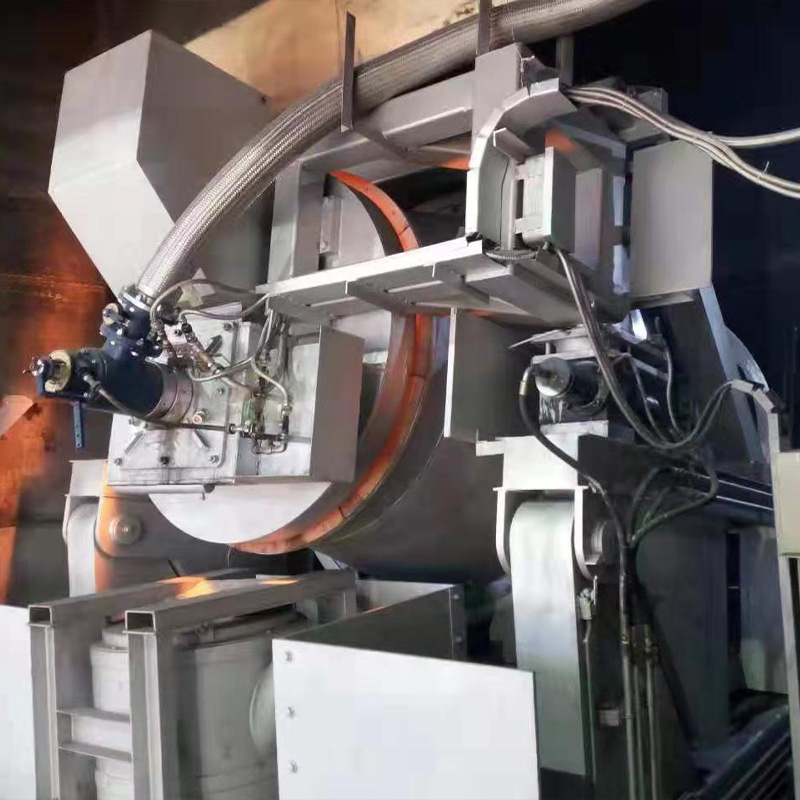

Le processus de fusion de l'antimoine au four rotatif est une méthode de fusion efficace et respectueuse de l'environnement. Son déroulement et ses avantages sont les suivants :

1. Flux de processus

Le processus technologique de fusion de l'antimoine dans un four rotatif comprend principalement deux étapes principales : le grillage par volatilisation et la fusion par réduction :

1. Torréfaction volatile : Le four rotatif est principalement utilisé pour traiter un minerai massif de sulfure d'antimoine contenant 10 % à 20 % d'antimoine. Dans le four rotatif, le minerai de sulfure d'antimoine est volatilisé et grillé à haute température, de sorte que le concentré de sulfure d'antimoine soit chauffé et oxydé en trioxyde d'antimoine volatil en l'absence d'air.

(Sb2O3).

2. Fusion par réduction : L'oxyde d'antimoine obtenu par volatilisation et grillage est ensuite soumis au processus de fusion par réduction pour obtenir de l'antimoine métallique.

2. Avantages

Le procédé de fusion de l'antimoine au four rotatif présente de nombreux avantages par rapport aux procédés traditionnels :

1. Haute efficacité et économie d'énergie : le four rotatif consomme moins d'énergie lors de la fusion du minerai d'antimoine. En même temps, il peut utiliser des gaz d'échappement à haute température pour la récupération de la chaleur résiduelle, améliorant ainsi l'efficacité énergétique.

2. Stable et fiable : le processus de frittage du four rotatif présente les caractéristiques d'une stabilité élevée et d'une précision de contrôle élevée, ce qui peut garantir la qualité du produit tout en améliorant l'efficacité de la production.

3. Excellentes performances environnementales : le four rotatif est équipé d’un système de purification des gaz de combustion, qui peut atteindre zéro émission de gaz résiduaires et réduire considérablement la pollution de l’environnement.

4. Forte adaptabilité : le four rotatif peut traiter divers types de minerais d'antimoine, notamment les minerais de sulfure, les minerais d'oxyde et les minerais mixtes soufre-oxygène, et possède une forte adaptabilité.

5. Taux de récupération élevé : le taux de récupération du four rotatif atteint 97 % à 98 %, et la matte d'antimoine et l'antimoine brut produits peuvent être renvoyés au four pour être traités, sans qu'il soit nécessaire de construire un équipement de traitement supplémentaire.

Le procédé de fusion de l'antimoine au four rotatif présente de larges perspectives d'application dans le domaine de la fusion de l'antimoine en raison de ses divers avantages. Grâce au processus efficace de raffinage de l'antimoine, le taux d'utilisation des matières premières est amélioré et le gaspillage des ressources est réduit. L'utilisation d'équipements et de processus de fusion avancés garantit la qualité et la stabilité du produit.