Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Procédé intégré de fusion-électrolyse dans un four rotatif pour la récupération simultanée d'or, d'argent et de palladium à partir de déchets électroniques

Le processus de récupération synchrone de l'or, de l'argent et du palladium à partir de déchets électroniques par le procédé intégré de fusion-électrolyse au four rotatif peut être divisé en plusieurs étapes clés, combinant les avantages de la pyrométallurgie et de l'hydrométallurgie pour obtenir une récupération efficace et respectueuse de l'environnement des métaux :

1. Prétraitement des déchets électroniques

Démontage et tri : éliminer les composants non métalliques tels que le plastique et le caoutchouc, et séparer les composants contenant des métaux précieux (tels que les circuits imprimés et les contacts) par séparation magnétique, séparation par courants de Foucault, etc.

Concassage et broyage : broyage de matériaux en petites particules pour augmenter la surface et améliorer l'efficacité des réactions ultérieures.

Dosage et granulation : Mélange de matériaux contenant des métaux précieux avec des fondants (tels que le borax, le calcaire) et des métaux de capture (tels que le cuivre, le plomb) pour former des particules adaptées à la fusion.

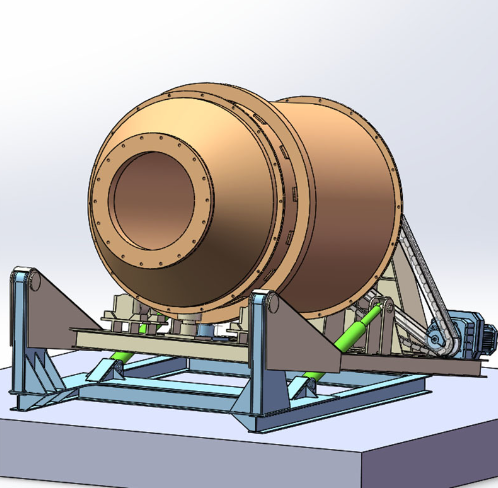

2. Fusion au four rotatif

Fusion à haute température : Dans une atmosphère réductrice à 1200~1400℃, les métaux précieux (Au, Ag, Pd) sont capturés par des métaux de capture fondus (tels que le cuivre) pour former une phase d'alliage. Le flux forme des scories, séparant les impuretés (telles que SiO₂, Al₂O₃).

Séparation de la phase métallique et du laitier : la différence de densité fait couler la phase métallique et flotter le laitier. Les métaux précieux sont concentrés dans la phase métallique (comme l'alliage de cuivre) et les scories peuvent être traitées ultérieurement ou éliminées.

3. Raffinage électrolytique

Préparation de l'anode : La phase métallique est coulée dans une plaque d'anode, la cathode utilise une plaque de cuivre pur et l'électrolyte est une solution de sulfate de cuivre.

Procédé d'électrolyse : Après mise sous tension, le cuivre anodique se dissout (Cu → Cu²⁺ + 2e⁻), et les métaux précieux ne se dissolvent pas en raison de leur inertie chimique et précipitent sous forme de boue anodique.

Collecte de boues anodique : Les boues anodiques riches en Au, Ag et Pd sont grattées régulièrement et entrent dans l'étape de purification par voie humide.

4. Séparation hydrométallurgique des métaux précieux

Lixiviation de l'argent avec de l'acide nitrique : utilisez de l'acide nitrique dilué pour dissoudre l'argent dans la boue anodique (3Ag + 4HNO₃ → 3AgNO₃ + NO↑ + 2H₂O), filtrez la solution d'AgNO₃ et réduisez-la en argent pur.

L'eau régale dissout l'or et le palladium : Les scories restantes sont dissoutes dans l'eau régale (HNO₃:HCl=1:3) :

Au + HNO₃ + 4HCl → HAuCl₄ + NO↑ + 2H₂O

Pd + HNO₃ + 4HCl → H₂PdCl₆ + NO↑ + 2H₂O

Séparation et restauration :

Or : Réduisez HAuCl₄ avec du sulfite de sodium ou de l’acide oxalique pour obtenir de la poudre d’or.

Palladium : ajustez le pH ou ajoutez de l'ammoniac pour précipiter sélectivement le palladium (par exemple en générant [Pd(NH₃)₄]Cl₂), puis réduisez-le en palladium métallique.

Ce procédé utilise une technologie de combustion enrichie en oxygène ou de récupération de chaleur perdue pour réduire la consommation d’énergie et permet une récupération efficace des métaux précieux dans les déchets électroniques grâce à la synergie du four rotatif et de l’équipement hydrométallurgique.