Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Transformer les circuits imprimés usagés en trésors : la technologie du four rotatif pour extraire les métaux précieux

L’utilisation d’un four rotatif pour extraire les métaux précieux des circuits imprimés mis au rebut est une technologie de récupération des ressources efficace et respectueuse de l’environnement, particulièrement adaptée au traitement des déchets électroniques (e-déchets). Voici les principes fondamentaux, les processus et les points clés de cette technologie :

1. Principe technique

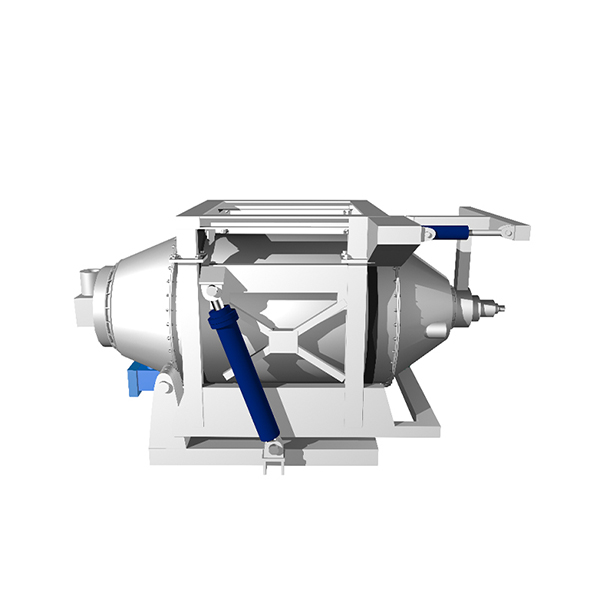

Un four rotatif est un four de réaction rotatif à haute température (généralement incliné) qui sépare les composants métalliques et non métalliques des circuits imprimés par incinération et fusion à haute température :

1. Oxydation à haute température : les matières organiques telles que les plastiques et les résines des circuits imprimés se décomposent en gaz et en cendres à haute température (800–1 200 °C).

2. Enrichissement métallique : Les métaux précieux (or, argent, palladium) et les métaux tels que le cuivre et l’étain sont fondus à haute température pour former des alliages ou des particules métalliques, qui sont séparés des résidus non métalliques.

3. Tri physique : Purification supplémentaire du métal par différences de densité ou séparation magnétique.

2. Processus

1. Prétraitement

Broyage et tri : broyer les circuits imprimés en petites particules et éliminer les métaux tels que le fer et l'aluminium par séparation magnétique et séparation par courants de Foucault.

Séchage : Réduit l’humidité du matériau et améliore l’efficacité de l’incinération.

2. Traitement à haute température dans un four rotatif

Alimentation : Les matériaux prétraités sont introduits dans le four rotatif et le corps du four tourne pour assurer un chauffage uniforme.

Incinération : la matière organique brûle pour produire de la chaleur (qui peut être recyclée) et les composants métalliques fondent.

Fusion : L’ajout de flux (comme le borax) abaisse le point de fusion des métaux et favorise l’agrégation des métaux précieux.

3. Recyclage des métaux

Collecte de métal en fusion : Le métal en fusion (communément appelé « cuivre noir ») est évacué par le bas du four et forme des lingots de métal après refroidissement.

Raffinage électrolytique : Électrolyser des lingots métalliques pour séparer les métaux précieux tels que l'or, l'argent et le palladium (avec une pureté supérieure à 99 %).

4. Traitement des gaz résiduels et des résidus

Purification des gaz d'échappement : élimination des polluants tels que les dioxines et les poussières de métaux lourds grâce au dépoussiérage par cyclone, à l'adsorption au charbon actif et au lavage humide.

Résidus inoffensifs : Les résidus inorganiques tels que la fibre de verre peuvent être utilisés dans la production de matériaux de construction.

3. Avantages techniques

Taux de récupération élevé : Le taux de récupération des métaux précieux peut atteindre plus de 90 %, et le taux de récupération des métaux communs tels que le cuivre dépasse 95 %.

Protection de l’environnement : Le traitement fermé réduit les émissions de gaz nocifs et répond aux normes de protection de l’environnement.

Traitement à grande échelle : la capacité de traitement quotidienne d'un seul four rotatif peut atteindre 10 à 50 tonnes, ce qui convient aux applications industrielles.

Grâce à la technologie des fours rotatifs, les circuits imprimés usagés peuvent être transformés d'un « fardeau environnemental » en une « mine urbaine », combinant à la fois valeur économique et avantages écologiques. À l’avenir, avec les progrès technologiques et la promotion des politiques d’économie circulaire, ce domaine devrait devenir la voie principale de l’industrie du recyclage des ressources.