Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > À propos du processus de fabrication des équipements de four rotatif à antimoine

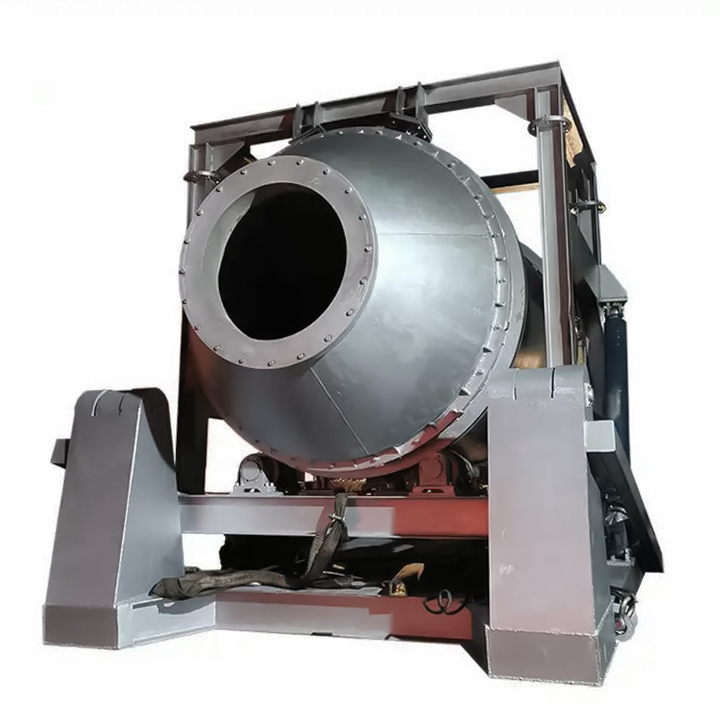

Le four rotatif à antimoine est l’équipement principal du processus de fusion pyrométallurgique de l’antimoine. Il est principalement utilisé pour la cuisson par volatilisation ou la fusion par volatilisation du concentré de sulfure d'antimoine, de sorte que l'antimoine puisse être volatilisé sous forme de trioxyde d'antimoine (Sb2O3) pour réaliser la séparation de la gangue. Ses principaux composants comprennent le corps du four, le dispositif de transmission, le dispositif de support, le système de combustion et le système de traitement des gaz de combustion. Le corps du four rotatif à antimoine est généralement fabriqué en acier inoxydable 310S résistant aux hautes températures et à la corrosion pour s'adapter à l'environnement redox à haute température.

1. Processus de fabrication

1. Préparation du matériau : sélectionnez l'acier approprié (tel que l'acier inoxydable 310S) et les matériaux réfractaires en fonction des conditions d'utilisation de l'équipement. Le corps du four doit résister à des températures élevées (900–1200 °C) et à une atmosphère oxydante, le matériau doit donc avoir une excellente résistance à la chaleur et à la corrosion.

2. Traitement et moulage :

Traitement du corps du four : la plaque d'acier est laminée en forme cylindrique à l'aide d'une machine à rouler les plaques, et un recuit est effectué après le soudage pour éliminer les contraintes internes.

Maçonnerie réfractaire : Poser des briques réfractaires ou couler des bétons réfractaires sur la paroi intérieure du four pour former une couche protectrice et prolonger la durée de vie du four.

3. Assemblage et soudage : Assemblez le corps du four, le dispositif de transmission, le dispositif de support et d'autres composants, et utilisez la technologie de soudage automatisée pour assurer l'étanchéité et la résistance structurelle. Après le soudage, des contrôles non destructifs (tels que l'inspection aux rayons X) sont effectués pour éliminer les défauts.

4. Traitement thermique : Traitement thermique des composants clés (tels que les engrenages de transmission) pour améliorer leur résistance à l'usure et à la fatigue.

5. Détection et débogage :

Essais statiques : Vérification de la géométrie des équipements, de la qualité du soudage et de l'intégrité des matériaux réfractaires.

Débogage dynamique : simuler les conditions de travail réelles pour tester la stabilité du dispositif de transmission, la flexibilité de rotation du corps du four et les performances d'étanchéité.

2. Technologies clés

1. Sélection des matériaux réfractaires et maçonnerie : Des matériaux réfractaires présentant une bonne résistance aux chocs thermiques et à l'érosion doivent être sélectionnés, et le processus de maçonnerie doit être optimisé pour assurer un fonctionnement stable du corps du four à des températures élevées.

2. Technologie d'étanchéité du four : utilisez un joint labyrinthe ou une bague d'étanchéité en graphite pour empêcher les fuites de gaz de combustion et améliorer l'utilisation de l'énergie.

3. Conception du dispositif de transmission et de support : La structure de support du four est optimisée par analyse par éléments finis pour garantir que la déformation est contrôlable à haute température ; le dispositif de transmission adopte une régulation de vitesse à fréquence variable pour s'adapter à différentes conditions de travail.

4. Optimisation du système de combustion : concevoir une technologie de combustion enrichie en oxygène pour améliorer l'efficacité de la combustion, réduire la consommation d'énergie et réduire les émissions polluantes.

3. Contrôle de la qualité

1. Inspection des matières premières : Effectuer des analyses de composition chimique et des tests de propriétés physiques sur des matières premières telles que l'acier et les matériaux réfractaires pour garantir la conformité aux normes.

2. Surveillance du processus : les machines-outils CNC sont utilisées pour traiter les composants clés afin de garantir la précision dimensionnelle ; le processus de soudage est entièrement contrôlé en termes de qualité et les paramètres de soudage et les résultats des tests sont enregistrés.

3. Test du produit fini : effectuer un test de pression d'eau, un test d'étanchéité à l'air et un test de charge pour vérifier les performances de l'équipement.

Le processus de fabrication du four rotatif à antimoine évolue vers une efficacité élevée, des économies d'énergie et une protection de l'environnement. Associé à de nouveaux matériaux et à une technologie de contrôle intelligente, il améliorera encore l'utilisation des ressources et les avantages économiques de l'industrie de la fusion de l'antimoine à l'avenir.