Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Procédé intégré de pyrométallurgie et d'affinage électrolytique de lingots d'antimoine et de Sb2O3

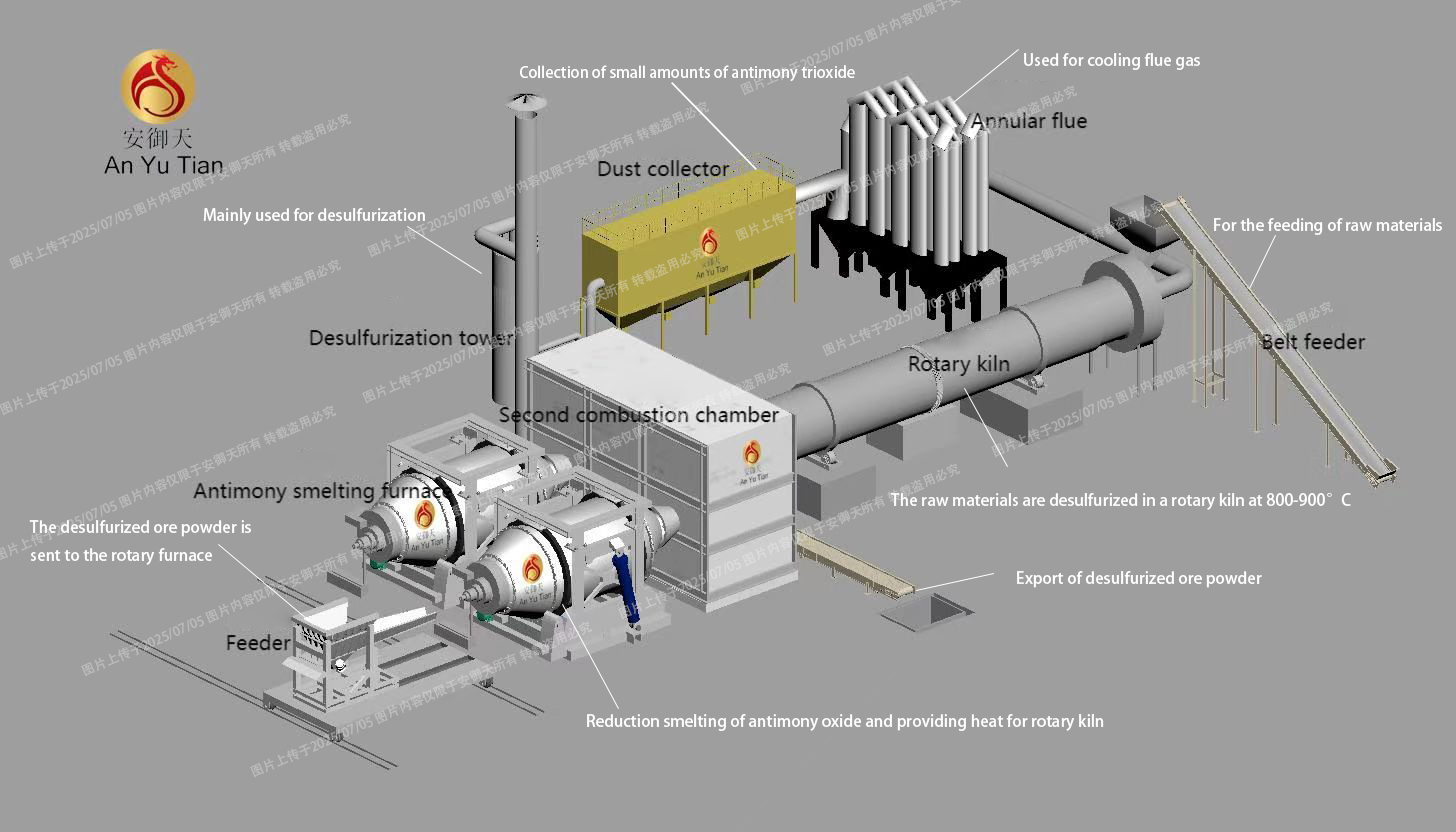

Le procédé de production est conçu avec précision pour convertir le minerai en produits de haute pureté, couvrant principalement deux voies de production : l'antimoine métallique et la poudre d'oxyde d'antimoine (Sb2O3).

Lors de l'étape de traitement des matières premières, le minerai d'antimoine est d'abord concassé à une granulométrie appropriée par un concasseur afin de créer les conditions nécessaires à la purification ultérieure. Ensuite, le minerai concassé entre dans le four rotatif et subit un traitement de désulfuration à haute température pour éliminer efficacement les impuretés et enrichir initialement l'antimoine.

La poudre de minerai d'antimoine désulfurée entre dans l'étape de fusion par réduction à haute température. Un agent réducteur est ajouté au four rotatif de fusion de l'antimoine et, à une température élevée d'environ 1 200 °C, l'oxyde d'antimoine est réduit pour produire de l'antimoine brut. L'antimoine brut contenant des impuretés, il doit être fondu et coulé en plaques d'anode en antimoine, puis passer à l'étape d'affinage électrolytique. Dans la cellule électrolytique, la plaque anodique en antimoine sert d'anode et l'alimentation est assurée par un système électrolytique spécifique. L'antimoine de haute pureté est précipité à la cathode pour former de l'antimoine cathodique, qui est ensuite transformé en lingots d'antimoine de haute pureté par fusion et coulée.

Pour la production de poudre d'oxyde d'antimoine (Sb2O3), la plaque cathodique en antimoine doit être oxydée et volatilisée après l'électrolyse. À une température spécifique, l'antimoine métallique réagit avec l'oxygène pour générer de l'oxyde d'antimoine gazeux, qui est récupéré par le système de refroidissement pour obtenir de la poudre d'oxyde d'antimoine blanche (Sb2O3). Ce produit est largement utilisé dans les industries du plastique, du caoutchouc et du textile comme retardateur de flamme à haute efficacité.

L'ensemble du processus permet une conversion efficace des ressources et un contrôle efficace de la pollution grâce à la combinaison des équipements et à l'utilisation de l'énergie en cascade. La combinaison de la désulfuration à haute température et de la technologie de fusion par réduction garantit non seulement la qualité du produit, mais répond également aux exigences de protection de l'environnement, démontrant pleinement le progrès technologique des processus métallurgiques modernes.