Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Étapes clés du prétraitement de l'étain en pyrométallurgie au four rotatif

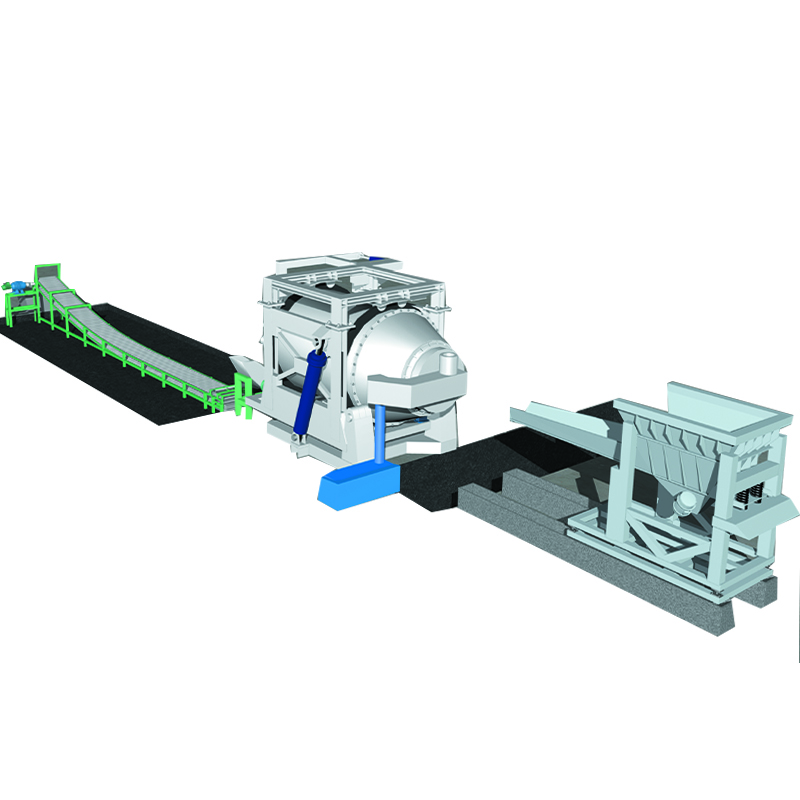

Le prétraitement de l'étain en pyrométallurgie au four rotatif est une étape clé pour garantir l'efficacité et la stabilité du procédé de fusion. Son objectif principal est d'ajuster les propriétés des matières premières par des moyens physiques et chimiques, d'améliorer l'efficacité de la réaction de réduction et de réduire les interférences d'impuretés. Voici les étapes clés et les points techniques du prétraitement :

Les matières premières sont d'abord concassées et tamisées jusqu'à obtenir une granulométrie appropriée de 20 à 100 mesh afin d'augmenter la surface de réaction et de favoriser la réaction de réduction ultérieure. Ce procédé nécessite un tamis vibrant ou un tamis à tambour pour éliminer les grosses impuretés et éviter ainsi le colmatage de l'orifice d'alimentation du four rotatif. L'équipement couramment utilisé est une combinaison de concasseur à mâchoires, de concasseur à cône et de broyeur à boulets.

Vient ensuite le séchage, qui permet d'éliminer l'humidité des matières premières jusqu'à une teneur en humidité ≤ 5 %. Cela évite l'évaporation à haute température, susceptible de provoquer des fluctuations de pression dans le four ou la pulvérisation du matériau. Les méthodes de séchage comprennent le séchage à l'air chaud et le chauffage indirect. Les températures de séchage doivent être strictement contrôlées afin d'éviter la réduction prématurée des oxydes d'étain et l'agglomération du matériau.

Pendant le processus de dosage et de mélange, des agents réducteurs, des solvants et des additifs doivent être ajoutés en fonction des exigences de fusion, et un mélangeur à tambour doit être utilisé pour garantir que l'uniformité du matériau est ≥ 95 %.

La granulation ou le briquetage peuvent améliorer la perméabilité de la charge, empêcher l'entraînement de la poudre fine par le flux d'air et améliorer l'efficacité de la conduction thermique. La granulation par disque ou le briquetage haute pression sont des méthodes couramment utilisées. Après la granulation, la porosité de la charge est augmentée et la vitesse de réaction de réduction est accélérée.

Pour les matériaux à forte teneur en oxyde d'étain ou difficiles à réduire, un traitement de pré-réduction peut être utilisé pour alléger la charge de l'étape principale de fusion, par pré-réduction en lit fluidisé ou en four rotatif. L'élimination préalable des impuretés peut réduire la contamination par des éléments nocifs grâce à des méthodes telles que la séparation magnétique, la flottation et la séparation par gravité.

Le prétraitement a un impact significatif sur l'efficacité de la fusion au four rotatif. Par exemple, un concassage et un criblage insuffisants ralentissent la réaction, tandis qu'un traitement suffisant peut augmenter le rendement direct ; un séchage incomplet peut facilement provoquer des accidents, tandis qu'un séchage complet peut améliorer la stabilité opérationnelle et réduire la consommation d'énergie.