Nouvelles

Page de garde > Nouvelles > Nouvelles de la société > Technologie de fusion au four rotatif pour le minerai d'étain à faible teneur

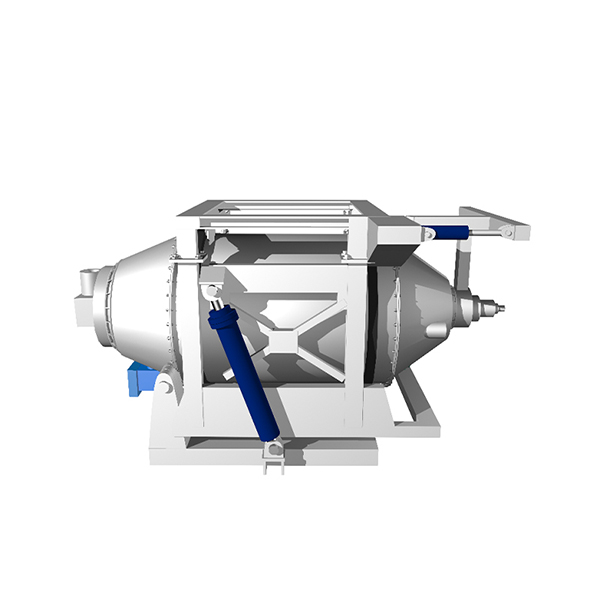

La fusion au four rotatif de minerai d'étain de faible teneur (généralement du minerai dont la teneur en étain est inférieure à 1 à 3 %) est une méthode très efficace, particulièrement adaptée aux minerais complexes, difficiles à traiter ou à grains fins. Le four rotatif (également appelé fourneau rotatif ou four de fusion rotatif) joue un rôle essentiel dans le traitement du minerai d'étain de faible teneur grâce à son excellent mélange des matériaux, son transfert de chaleur et de masse efficace, et sa grande adaptabilité. Voici les principales technologies et caractéristiques du procédé de fusion au four rotatifde minerai d'étain de faible teneur :

1. Préparation de la matière première :

Concentration du minerai : La fusion du minerai de faible teneur nécessite une préconcentration (séparation par gravité, flottation, etc.) pour élever la teneur en étain à un niveau de fusion économique (par exemple, 5 à 20 % ou plus) et éliminer les minéraux de gangue afin de réduire les coûts. Dosage : Le concentré d'étain, le fondant (tel que le calcaire, utilisé pour la formation du laitier, l'ajustement de sa forme et la réduction de sa viscosité au point de fusion) et l'agent réducteur (charbon pulvérisé ou coke) sont mélangés dans des proportions précises. Ces proportions influencent, entre autres, l'efficacité de la réduction. Granulation/Agglomération : Transformation du mélange en granulés ou en briquettes pour améliorer la perméabilité de la charge, etc.

II. Structure et principe du four rotatif :

Four : Long corps cylindrique en acier revêtu d'un matériau réfractaire, incliné (1 à 5 degrés), soutenu par des rouleaux et capable de tourner à basse vitesse (0,5 à 5 tr/min).

Méthode de chauffage : Des brûleurs externes chauffent directement la paroi du four, transférant la chaleur à la charge par rayonnement et conduction. L'injection directe de combustible ou la combustion enrichie en oxygène sont également possibles.

Mouvement de la matière : La rotation du four fait culbuter et mélanger la charge, la déplaçant vers la queue du four, assurant un chauffage uniforme et un contact gaz-solide adéquat, facilitant ainsi la réaction de réduction.

III. Procédé de fusion (fusion par réduction) :

Séchage et préchauffage : La charge est ajoutée en tête du four, puis séchée, déshydratée et préchauffée.

Réduction : La température monte à 1 100 °C-1 350 °C. Sous atmosphère réductrice, l'oxyde d'étain (principalement SnO₂) est réduit en étain métallique. Les principales réactions sont la réduction gazeuse et solide.

Formation et séparation des scories : Les minéraux de gangue réagissent avec le fondant pour former une scorie très fluide à bas point de fusion. L'étain liquide et les scories se séparent par gravité dans le bain de fusion en raison de leurs différences de densité.

Contrôle de l'atmosphère du four : Le maintien d'une atmosphère réductrice appropriée (rapport CO/CO₂) est crucial pour l'efficacité de la réduction de l'étain et pour éviter une réduction excessive des impuretés métalliques. Une réduction excessive peut former des scories dures et réduire le rendement direct.

IV. Émissions et traitement des produits :

Étain brut : Un siphon ou un orifice d’évacuation de l’étain est situé en queue de four pour évacuer périodiquement ou en continu l’étain brut fondu. Les impuretés présentes nécessitent un affinage supplémentaire.

Laitier : Un orifice d’évacuation du laitier est situé au-dessus de l’extrémité du four pour une évacuation continue ou intermittente. Le laitier issu de la fusion de minerais à faible teneur contient une teneur élevée en étain (1 % à 10 % Sn) et nécessite un traitement supplémentaire pour améliorer la récupération globale.

Gaz de combustion : La fusion génère des gaz de combustion à haute température contenant des poussières, du SO₂ (lorsque les matières premières contiennent du soufre), du CO et du CO₂. La poussière d’étain est récupérée par un système de dépoussiérage (retournée au mélange), puis désulfurée et autres traitements respectueux de l’environnement sont effectués avant son évacuation conformément aux normes. La chaleur excédentaire est récupérée par une chaudière de récupération pour la production de vapeur.